行业背景

困境

钢铁产业一直都是我国国民经济的重要支柱以及国防建设的基础,同时也是我国的优势产业之一,钢铁行业的发展水平,直接影响着国家的综合实力和国际竞争力。然自2021年以来,受疫情、环保、供需、成本、贸易等诸多国内外因素的影响,钢铁行业面临着严峻的挑战。根据世界钢铁协会的统计数据,2022年全球粗钢产量为19.51亿吨,同比增长5.8%;中国粗钢产量为10.2亿吨,同比下降2%。中国钢铁行业PMI在7月份更是创下近十年来最低值,为33.0%。

| 项目 | 2021年 | 2022年 | 同比变化 |

|---|---|---|---|

| 全球粗钢产量(亿吨) | 18.45 | 19.51 | +5.8% |

| 中国粗钢产量(亿吨) | 10.40 | 10.20 | -2.0% |

| 钢铁行业PMI(7月份) | 49.1 | 33.0 | -16.1 |

钢铁行业在供需两端均低位运行,市场信心显著不足,生产收缩及需求偏弱导致钢材和原材料价格连续下行。同时,在疫情影响下,采购积极性有所下降,钢厂出货节奏放缓,库存处于历史同期最高水平。

机遇

困境往往催生出改革,而改革必然带来机遇。

继2021年11月工业互联网产业联盟联合中国钢铁工业协会、中国金属学会编制《工业互联网与钢铁行业融合应用参考指南(2021年)》后,2022年2月,工信部、国家发改委、生态环境部又联合发布了《关于促进钢铁工业高质量发展的指导意见》。而对于钢铁企业内部,降本增效本身也是当务之急。在如此内外环境亦或者压力下,钢铁行业智能化转型的需求日益迫切。

AI技术以其高精度、高效率、高稳定性等优势,为钢铁行业提供了一种智能化转型升级的重要技术支撑和竞争优势。从钢铁行业的产业链与价值链来看,每个环节都可借助各类智能技术实现智能化、数字化,以提高作业、管理效率,如生产端的冶炼、监测、浇钢等环节可利用超级自动化技术(机器人流程自动化-RPA、机器学习-ML 和人工智能-AI 等一系列工具协同工作)及传感器技术以实现无人化调度、实时检测与预警,在下游端可搭建客户自助平台与新渠道销售平台,为钢企赋能数字化价值。

以宝钢为例,通过智慧制造的实践,公司实现产线质量指标、成本指标、能耗指标等的提升,取得显著经济效益,基本完成了“智慧高效总部、智能敏捷制造基地”新管理架构的搭建,取得协同效益超过83亿元。

| 应用场景 | 应用成效 |

|---|---|

| 智慧计划 | 实现了10%的全自动投入率提升 |

| 智慧生产 | 降低了6.5%的工序能耗及30%的内置质量损失 |

| 智慧设备管理 | 实现了设备故障预测和维修优化 |

| 智慧质量管理 | 实现了产品质量在线检测和缺陷识别 |

| 智慧物流 | 实现了物流路径优化和车辆调度自动化 |

板坯视觉跟踪在钢铁行业的落地

项目背景

时间:2022年底

地点:山东某钢厂,不锈钢产线、普碳钢产线

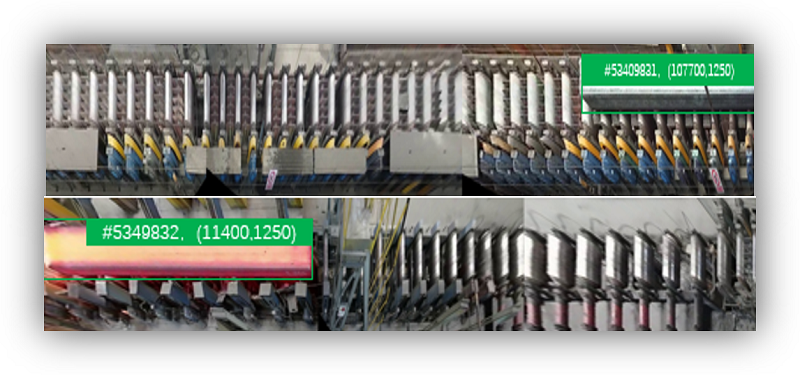

需求:通过机器视觉的方式,测量钢坯长度以及生成钢坯号,并实时跟踪钢坯在辊道上的位置,最终通过与天车系统、过程管理系统联动以控制生产流程。

系统架构

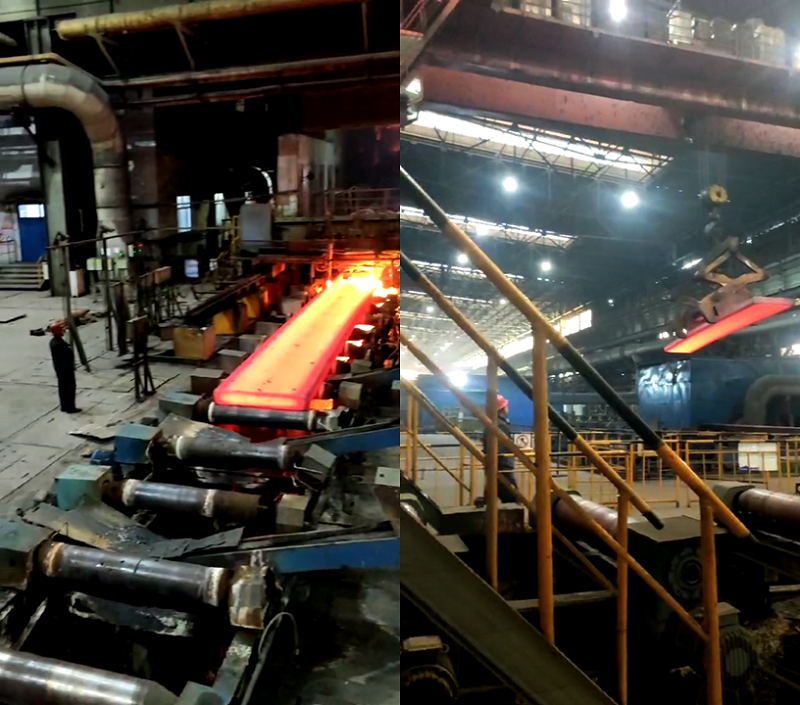

现场环境

对于钢厂项目,恶劣的现场环境总是一个绕不开的话题,本项目的现场环境用危险来形容也丝毫不过分。

项目难点

总的来说,有以下几处难点(先假设现场的恶劣环境不算难点):

-

设备选型

由于现场环境温度常年保持在40°以上,并且某些安装点位在钢坯经过时环境温度能达到60°以上,所以在相机选型上首先就得排除普通安防相机。然后,在可选的为数不多的耐高温相机中,还得考虑防爆、视场角、像素等等因素,当然最后还得控制成本。

-

施工困难

且不说办理施工手续流程之繁琐(入场证、动火票、高空作业票、领导签字等等),即便顺利办完手续,还得考虑电路走线、网络走线、节点汇聚等因素,思量再三,最终还是选择将施工作业全包给在该厂有长期施工经验的团队。除此之外,相机安装点位的选择也非常有限,考虑到天车活动的因素,无法在辊道两侧选择理想的点位安装相机,只能依托现有的设施附着安装,比如控制室墙壁、跨道立柱...

-

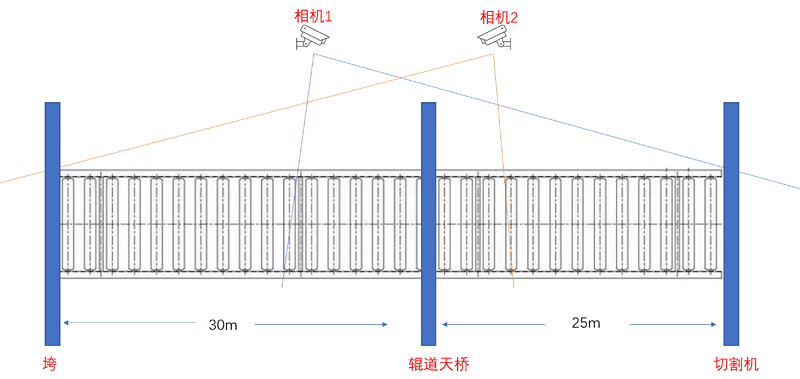

辊道太长

生产现场最长的一条辊道长度为130m,根据项目要求,需要对整条辊道上的钢坯无死角全程跟踪。要满足需求,单个相机很难做到,即便存在视场角、像素精度都ok的相机,现场也不具备理想的安装条件。如此,便只能选择多个相机做全景拼接这一方案。

-

视野遮挡

AI视觉所有的信息都来自于眼睛(相机),如果眼睛被遮住,一切都是空谈。现场辊道上存在着很多遮挡干扰,最典型的的就是辊道天桥。

为解决视野遮挡问题,在安装相机时采用了交叉视野的安装方法,即两个相机交叉对视,对于遮挡区域尽可能选取成像效果较优的那一侧,这样可以有效的降低视野遮挡带来的干扰。

全景拼接

标准的全景拼接算法并不能完全满足现场的需求,熟悉相关视觉理论的同学应该知道,全景拼接的效果与相机外参标定的精度是直接相关的,但是生产现场不可能有精确标定相机外参的环境,而相机视野两两拼接的误差会随着相机数量的增加而传递并累加,简单点说,就是用于拼接的相机数量越多,全景拼接的效果越差。

对于130m长的辊道如做到全视野覆盖,考虑到施工因素,需至少7个相机来拼接,最终效果可想而知。视野拼接的问题是本方案的核心问题,如果能解决,那这套方案的落地也就有了理论的支撑,否则,所有的其他工作都将是白费。

当然,越是棘手的问题,就越有解决的价值。通过在现场采集到的数据不断的模拟各种生产场景,通过标定参照物、画面裁剪、视觉变换等一系列手段实现画面在“逻辑”上全景拼接,通俗点说,就是各个镜头都只负责自己指定的视野区域,并在数据上单独计算(包括识别、跟踪等计算),最后将所有的结果进行汇总。

项目成效

前后历时4个多月,铸坯辊道跟踪系统终于在2023年4月份正式投入试运行,能为钢厂带来多大的经济收益咱先不说,仅通过AI技术代替一线工人执行一些高危的生产操作这一项,也是挺有意义的。

回复