在油田安全管理要求不断提高的环境下,通过人工智能技术手段替代传统人员巡检势在必行。针对油田地面施工场景的行业性、特殊性和复杂性。智驱力在油田领域开发了地面风险建设AI识别系统,并落地国内多个大型油田,提升作业现场风险研判与管控能力。

一、背景介绍

现有安全监管方式有什么问题?

油田施工现场的安全管控主要通过到场监管与视频监控人工值守这两种方式。传统的到场监管,主要依赖于现场管理人员的经验,安全检查部门不可能对生产一线的安全生产情况进行常态、全面的检查,检查人员不在现场时更难以发现作业人员的违章行为,因此传统的到场监管在管理幅度、效率上均存在漏洞与不足;而视频监控人工值守的方式,依赖于工作人员长时间盯守值班,易因视觉疲劳无法及时获取违章作业信息,加之一人同时对多路视频进行监控,难以及时发现违章行为,存在较大的安全隐患。

因此,传统的安全管控方式存在以下问题:

因此,传统的安全管控方式存在以下问题:

人工安全巡检效率低易遗漏: 施工现场人员、设备众多且分散,人工巡检效率低,难以全时对施工现场安全监管,因此,存在安全问题遗漏风险。

违规问题取证困难: 现场违规问题,依靠人工拍照取证,留存与管理不便,且难以实时、全时对分散现场的人员、设备违规问题集中管理。

管理经营成本居高不下: 油田行业涉及较大施工工地,需配备大量专业安全管理人员,完成人员、设备安全管控,需投入大量物力财力。

AI视频采用深度学习与视频理解技术,可7×24小时,实时监测现场异常,及时处理告警,解决传统安全管控方式存在的问题。

二、AI视频分析系统

需要检测哪些业务场景?

油田施工作业主要包括挖掘作业、吊装作业以及高处作业。每个场景包括人、机械设备以及环境风险监测。与工厂、园区等通用场景相比,油田施工作业监测有什么不同?油田现场施工作业环境时变性大,几乎每天都会发生很大变化,即基于场景1训练的算法可能在场景2下不生效,且检测目标易受到背景噪声、光照变化以及遮挡的影响,易造成算法误判。对此,智驱力针对每个场景需求特点进行模型架构的重新设计,并基于场景数据定向多轮优化,满足算法工程化落地。

具体开发了哪些专有算法?

在人员管理、设备管理、险情防控三个方面研发20余种专用算法,提升工地安全监管能力。

部分算法功能详情如下。

机械设备旋转半径有人检测: 对挖掘机、吊车、推土机与人员目标检测,并根据设备目标自适应设定违禁区域,当人员目标进入违禁区域产生告警。

挂钩高挂低用检测: 安全带挂钩正确的使用是高于人体高度,系统基于小目标检测技术,对挂钩、人员目标进行检测,当挂钩目标低于人员目标时,触发异常告警。

吊瓶吊装检测: 氧气瓶、乙炔瓶只能通过专用设备搬运,吊车吊装吊瓶易可能引发碰撞与爆炸风险。因此,当识别到吊瓶吊装行为时,触发告警。

驾驶室人员检测: 在吊装作业时,驾驶室不能有人,防止误操作引发吊装意外。当识别到吊车吊装作业时,驾驶室内有人,则触发告警。

部署组网有什么特点?

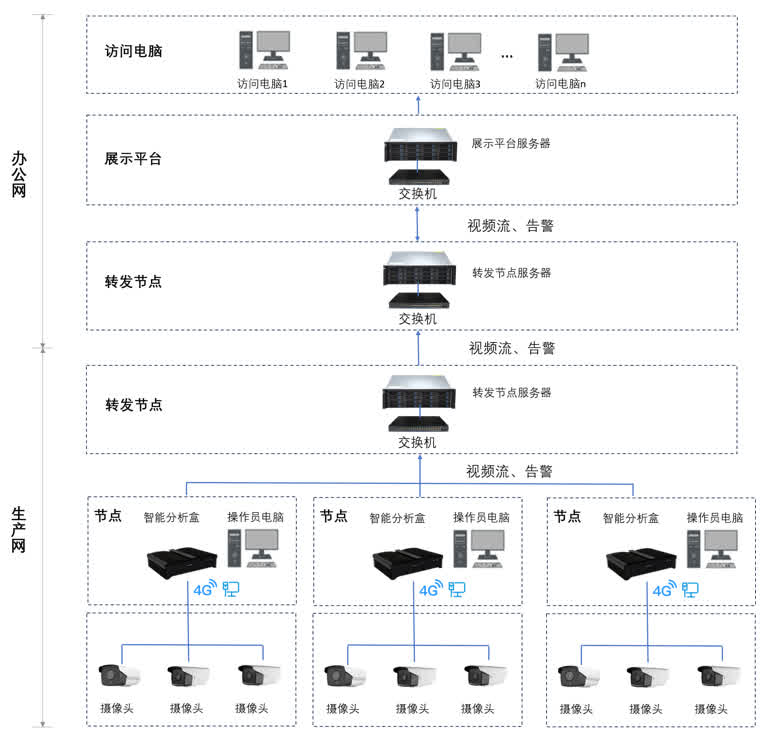

油田部署组网复杂,主要原因为出于安全因素设置的多层防火墙,导致生产网与办公网的数据难以顺利通达。系统可应对生产网-办公网多层复杂组网环境。将生产网内的AI分析结果与实时画面,跨越多层网络转发至办公网环境。

生产网: 在油田组网环境中,感知层摄像头与分析层智能分析盒处于生产网网络环境,产生的数据需要传至生产网,由于防火墙限制,数据无法直达办公网。如果通过配置防火墙策略,将智能分析盒添加至办公网可达名单,每增加一台设备需变更维护名单,更关键的是,若智能分析盒地址动态变化,则防火墙维护更加困难。

办公网: 智慧工地业务系统部署在办公网,用户想从办公网不同地址访问智慧工地系统查看智能分析结果,必须实现生产网与办公网视频流与分析结果的数据通达。

网络跳转: 为此,智驱力克服多项技术瓶颈,可实现视频流、告警数据的多级跳转。即在办公网可实现任意生产网摄像头实时画面与告警数据查看。

三、项目图集

四、应用成效

依托边缘计算与人工智能视频分析领域的创新能力与工程化落地,智驱力AI视频分析系统在国内多所大型油田率先落地。产品投产应用后取得了如下成效。

人工巡检工作量减少50%

自动化视频巡检替代传统人工巡检,日均巡检覆盖面积提高了2倍以上。油田中人工巡检的工作量减少了50%,节省了大量人力成本,并缩短了隐患排查时间。

异常事件响应时间缩短70%

对违规事件实现自动预警,响应时间从传统的分钟级别缩短至秒级,极大提高了安全风险管控能力与事件处置效率。

违规行为数量减少65%

系统通过自动化识别违章行为,例如吊车旋转半径有人、未穿工装等,配合事后数据留存与整改跟踪机制,违章行为发生数量同比下降65%。

回复